Por EloInsights, com colaboração de Thiago Leite

- Indústria brasileira vive amadurecimento na adoção das novas tecnologias digitais como advanced analytics, inteligência artificial e robotização.

- Adoção de soluções da chamada indústria 4.0 para enfrentar os desafios do negócio começa a ganhar tração no país.

- Destravar o potencial dessas tecnologias habilitadoras demanda usá-las como lente para observar oportunidades em diferentes contextos.

Este é o primeiro de uma série de dois artigos introdutórios à Indústria 4.0 da EloGroup.

Apesar de já ser uma realidade no Brasil, o uso de tecnologias digitais na indústria, como forma de otimizar processos e obter ganhos na produção, ainda dá os seus primeiros passos no país. Segundo a pesquisa Sondagem Especial Indústria 4.0, da Confederação Nacional da Indústria (CNI), com dados de 2016 a 2021, 69% das indústrias brasileiras utilizam ao menos um tipo de tecnologia digital.

No entanto, o uso ainda aparece de forma limitada, com apenas 7% das organizações pesquisadas utilizando mais de 10 tipos de soluções digitais. Ainda que quantidade não seja sinônimo de um emprego estratégico da tecnologia, como veremos adiante neste artigo, a CNI destaca esses números como sintoma de um processo embrionário de digitalização.

Mas, afinal, o que é indústria 4.0?

Este é um termo que ganhou tração nos últimos anos, na medida em que inovações no campo da inteligência artificial, advanced analytics, internet das coisas e robotização passaram a ser aplicadas à indústria como forma de trazer ganhos à mesma. Sendo assim, a indústria 4.0 pode ser definida pela integração de diferentes tecnologias habilitadoras a desafios típicos das operações para gerar impactos positivos no negócio.

Algumas das principais tecnologias da indústria 4.0:

Advanced analytics, inteligência artificial e big data como instrumentos para analisar grandes volumes de dados e encontrar soluções para problemas da operação, envolvendo, por exemplo, maquinário e outros ativos das plantas industriais.

Robôs e veículos autônomos para auxiliar a execução de tarefas manuais, e assim reduzir erros e/ou a exposição de humanos no chão de fábrica.

Uso de sistemas ciberfísicos para representar a realidade do mundo físico em ambientes digitais, onde podem ser realizadas simulações e predições, como no caso dos digital twins, ou “gêmeos digitais”, que funcionam como cópias de um determinado sistema em ambiente virtual.

O uso de computação em nuvem (cloud computing) para garantir a disponibilidade sob demanda de recursos computacionais, como armazenamento de dados, de forma mais flexível e sem necessidade de um gerenciamento ativo direto do utilizador.

Essas são apenas algumas das tecnologias habilitadoras que têm sido aplicadas para solucionar grandes desafios da indústria; podemos incluir ainda nessa lista a manufatura aditiva (com impressão 3D para ganhos de agilidade na prototipagem, por exemplo), ferramentas de cibersegurança para garantir um maior controle e proteção aos ambientes digitais, sistemas de integração de dados etc.

O que elas têm em comum é o potencial de dar à indústria um significativo aumento de produtividade e qualidade dos produtos e serviços, além de diminuir custos de produção, tornar a tomada de decisão menos subjetiva e ampliar a segurança no ambiente de trabalho. Mas isso só será possível mediante um uso estratégico e consciente dessas tecnologias, a depender das características e especificidades de cada negócio, como veremos a seguir.

Segundo Thiago Leite, gerente sênior da EloGroup, o atual momento é também marcado pela tomada de protagonismo da indústria no emprego dessas novas tecnologias, em oposição a uma realidade anterior em que essas soluções vinham de fornecedores externos.

“A tecnologia, os casos de uso e a resolução de problemas geralmente partiam de parceiros, mas, em determinado momento, a própria indústria passou a conhecer profundamente seus desafios”, diz Leite. Para ele, o movimento se intensifica nas indústrias de base, como na siderurgia e de materiais básicos (papel, celulose, plásticos), e começa a gerar novas necessidades, relacionadas a meios de governança, a como identificar os principais problemas e a como justificar altos investimentos dentro da realidade financeira de cada organização.

Esse quadro se reflete no estudo da CNI, que revela as maiores barreiras internas para a adoção de novas tecnologias: o alto custo de implementação, a estrutura e a cultura das empresas, a falta de clareza na definição do retorno sobre o investimento e a escassez de conhecimento técnico sobre as tecnologias digitais.

Percebe-se então que as lideranças enfrentam hoje questões relacionadas ao amadurecimento do uso dessas tecnologias inovadoras. A resolução desses entraves se conecta a fundamentos da transformação digital e à adoção de uma abordagem TAM, que integre tecnologia, advanced analytics e gestão.

Conhecer as tecnologias habilitadoras da Indústria 4.0 deve ser apenas um elemento da equação; é preciso que elas sejam encaradas como lentes que permitam a visualização de oportunidades que podem se desdobrar em ganhos para as organizações.

A tecnologia como lente na indústria

Então não basta aplicar de forma isolada tecnologias como advanced analytics, robôs, computação em nuvem etc. Muito menos se deixar levar pelas mais recentes buzzwords do mercado.

Destravar o valor da indústria 4.0 demanda identificar como essas tecnologias podem trazer oportunidades em cada negócio, dentro de suas especificidades.

“Cada indústria precisa entender quais os principais problemas que desejam resolver a partir da lente da tecnologia. Nenhuma vai resolver todas as questões; é preciso testar muito dentro de cada contexto para entender o que de fato vai gerar valor”, diz Leite.

Um exemplo pode ser observado a partir da indústria de papel e celulose, envolvendo a integração vertical de tecnologia nos diversos níveis de uma organização: o papel é vendido em diferentes gramaturas, a depender dos pedidos submetidos pelo departamento comercial.

Ocorre que toda vez que há uma mudança na gramatura produzida, isso se traduz na parada de máquinas e, consequentemente, em perda produtiva (as perdas são maiores à medida em que as mudanças de gramatura são mais bruscas).

Uma possível solução, envolvendo tecnologias habilitadoras, seria aplicar modelos de inteligência artificial, alimentados por dados obtidos do maquinário, carteira de pedidos e políticas comerciais (preço e prazo de entrega), diminuindo o tempo de parada dos equipamentos com a otimização do calendário e sequenciamento da produção.

Essa situação demonstra como cada indústria encontrará um conjunto específico de desafios, que só poderão ser superados se estiverem apropriadas das tecnologias habilitadoras, de forma a enxergar diferentes formas de aplicá-las. Os problemas do negócio precisam ser vistos através da lente da tecnologia e, para isso, é imprescindível que o time esteja pronto para mudar sua lógica de trabalho.

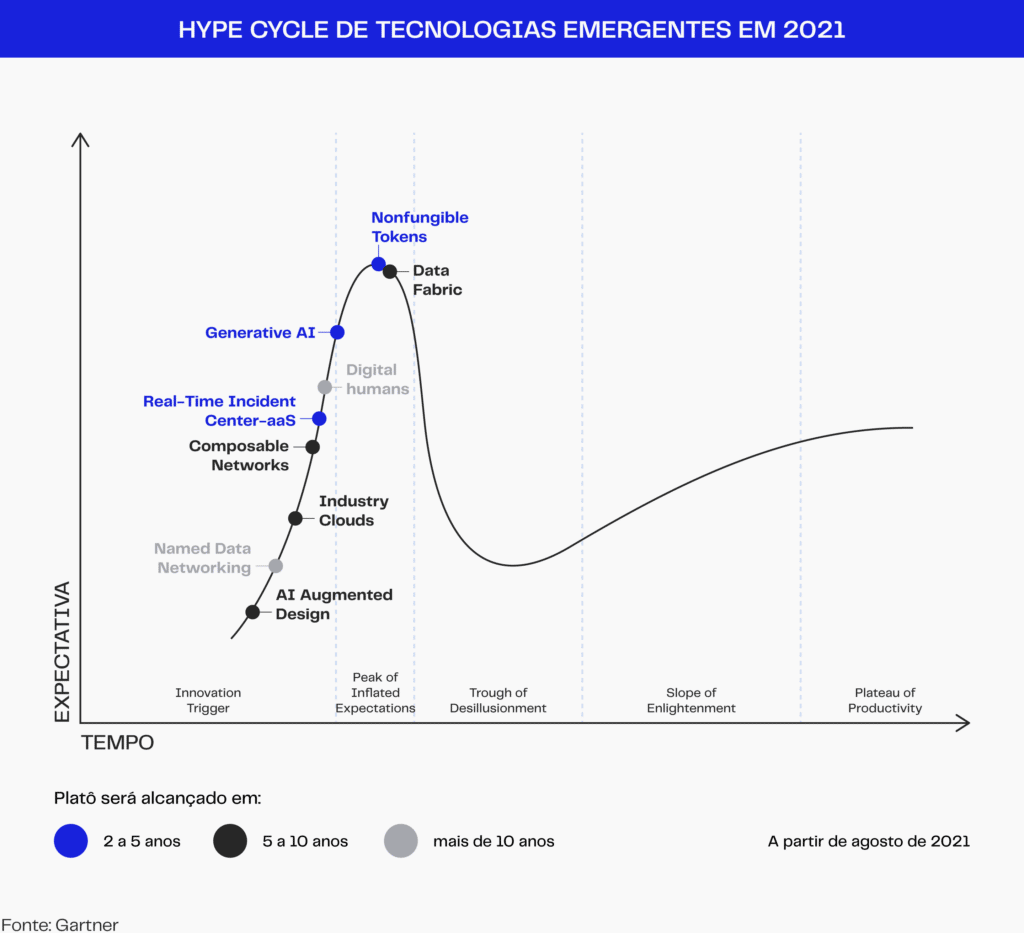

Outro ponto a ser compreendido é que o ciclo de vida das tecnologias emergentes pode ser extremamente dinâmico, e ter esse entendimento ajuda a embasar as tomadas de decisão sobre como adotá-las.

O hype cycle, estabelecido pelo Gartner, é um exemplo de ferramenta útil nesse sentido: mostra, em um gráfico, o estágio de cada advento – desde o início da curva, quando ainda são mera aposta de mercado, passando pelo ápice de expectativas, caindo em um vale e, posteriormente, se firmando num platô – momento em que já são empregados em vários casos de uso.

Mas a transição para tornar uma organização apta a utilizar a lente da tecnologia e destravar o potencial de ganhos da indústria 4.0 não é simples; demanda uma profunda mudança de mindset e cultura, que envolve a capacitação de times, além da criação de fundamentos organizacionais sólidos, com estabelecimento de governança e dispositivos como centros de excelência (CoE), por exemplo, para “aterrar” essa nova realidade.

No próximo artigo dessa série introdutória à Indústria 4.0, abordaremos esses temas, mais os desafios da integração IT / OT na indústria.

THIAGO LEITE é gerente sênior da EloGroup.